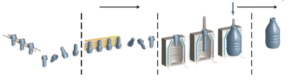

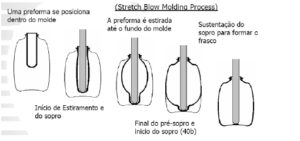

Este processo pode acontecer de duas formas diferentes. Na primeira, pré-formas são obtidas em moldes e máquinas-injetoras convencionais, armazenadas e transferidas ou vendidas ao transformador final. Uma sopradora exclusiva para este fim recebe as pré-formas injetadas, as reaquece por radiação (sem plastificar, apenas amolecer), para que fiquem maleáveis. Depois de aquecida a pré-forma é posicionada entre as placas do molde, e soprada após fechamento do molde. É comum se fazer o estiramento da pré-forma antes do sopro.

No segundo tipo de processo a mesma máquina realiza todas as etapas. A pré-forma é injetada em um molde bipartido. Após um resfriamento suficiente para assegurar a manutenção de sua forma geométrica, o molde de injeção abre e a pré-forma é posicionada em um molde de sopro, e soprada.

Vantagem do sopro de garrafas em PET

✅ Alta transparência do frasco

✅ Baixo peso do frasco

✅ Alta Resistência ao Impacto

✅ Alta produtividade de Frascos

✅ Injeção do gargalo e do corpo da pré-forma ao mesmo tempo

✅ Melhor barreira à perda de CO2

✅ Maior segurança do consumidor no manejo das garrafas

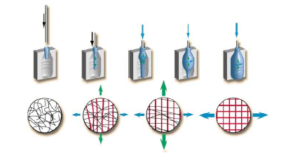

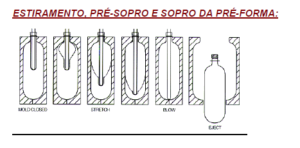

Na etapa de sopro, a pré-forma, geralmente com o auxílio de robôs, é colocada dentro do molde “de sopro”, cuja cavidade tem a forma final do produto que se deseja. Uma haste penetra no gargalo da pré-forma para estirá-la, e é admitido ar comprimido em seu interior a uma pressão que pode variar entre 20 e 40 kgf/cm². O corpo da pré-forma é inflado de forma controlada com a ajuda da haste de estiramento. Desta maneira, a pré-forma é estirada, orientando as moléculas de PET nas direções radial e axial, isto é, biorientada, até que encoste na cavidade do molde de sopro e adquira sua forma final.

Condições típicas

Condições típicas de sopro das garrafas

✅ Temperatura das pré-formas entre 100 e 110 ºC

✅ Pressão de 40 bar

As partes que se estiram com menos facilidade – debaixo do pescoço e do fundo da embalagem – contém muita

matéria amorfa. O PET amorfo é 20 a 30% mais permeável que a matéria biorientada e suas características

mecânicas são 25 a 50% inferiores. As embalagens de melhor rendimento são obtidas distribuindo o material de

maneira mais uniforme, sem acúmulo de material não estirado.

Figura (1): Coeficiente de distribuição da matéria. Quanto mais próximo K de 1, maior a otimização da distribuição de material

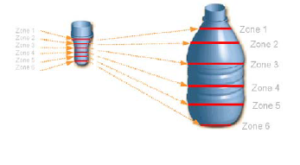

Com o objetivo de obter uma distribuição de material ótima deve-se criar um perfil de aquecimento da pré-forma antes de soprá-la.

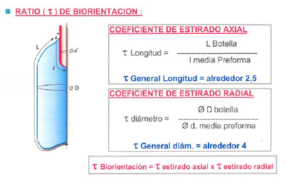

A orientação depende da taxa de estiramento do material, da temperatura do processo e da viscosidade intrínseca do PET. O produto dos raios dos estiramentos axial e radial é chamado taxa de biorientação. Quanto mais elevada é esta taxa, melhores são os rendimentos mecânicos e as propriedades de barreira de envase. O raio de biorientação da pré-forma é cerca de 20 a 30% mais alto no interior da pré-forma do que na parede externa. Devido a esta diferença de estiramento, a temperatura na face interna da pré-forma deve ser ligeiramente mais alta do que na externa para otimizar a biorientação. Com resina com viscosidade intrínseca mais alta, o controle da pré-forma durante o sopro é melhor, o que permite controlar melhor a distribuição do material.

Figura (2): Processo de Estiramento e Sopro – Biorientação do material

A qualidade do processo depende da repetibilidade da fabricação das embalagens. A homogeneidade da produção é assegurada pelo mesmo processo de aquecimento para todas as pré-formas e o sincronismo de estiramento/sopro.

A cristalização a frio é o principal fator responsável pelo refugo do material. Ela ocorre quando são usadas temperaturas inadequadas durante o aquecimento das pré-formas. O fenômeno se dá porque as moléculas adquirem mobilidade suficiente para se rearranjarem em uma estrutura cristalina, o que reduz a elasticidade do material, impossibilitando a obtenção da forma final desejada a partir do sopro das pré-formas.

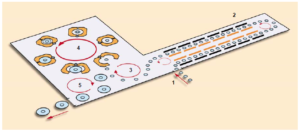

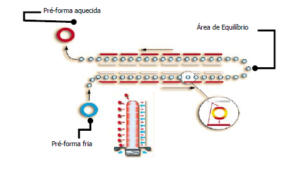

O processo de sopro passa pelas seguintes etapas:

1. Abastecimento de pré-forma fria

2. Aquecimento de pré-forma no forno

3. Transferência da pré-forma aquecida para a “roda de sopro”

4. Realização do estiramento,pré-sopro e sopro da pré-forma para formar a embalagem

5. Transferência da garrafa soprada para a saída da máquina

Figura (3): Etapas do Processo de Formação da Garrafa

AQUECIMENTO DA PRÉ-FORMA:

Em algumas sopradoras é possível obter aquecimento através de lâmpadas infravermelhas de comprimento de onda curto, controladas individualmente. As zonas de temperatura da pré-forma podem ser controladas e com isto é possível ajustar e distribuir as espessuras de parede da embalagem.

Em algumas máquinas de sopro a potência de aquecimento é auto-regulada de acordo com as temperaturas registradas por uma câmera infravermelha que avalia a temperatura das pré-formas na saída do forno. Desta forma é possível estabilizar a temperatura do forno durante o tempo. A sincronização de todos os movimentos assegura a precisão e a perfeita repetibilidade das condições de estiramento/sopro, fator essencial para regularizar a distribuição do material.

Um fator que influencia a biorientação é a temperatura do sopro das pré-formas.

Influência das lâmpadas na distribuição do material:

Alguns cuidados a serem adotados no forno de aquecimento de pré-formas:

✅ as pré-formas não devem balançar no forno para não prejudicar o aquecimento .

✅ as proteções não devem encostar-se às pré-formas e os ventiladores devem estar ligados.

✅ a curva de aquecimento deve ser suave

Algumas variáveis de controle de processo na etapa de aquecimento de pré-formas no forno:

⭕ Potência de aquecimento do forno: controla a temperatura das zonas de aquecimento de acordo com a temperatura medida na saída da pré-forma do forno. Aumenta ou diminui com o objetivo de manter uma temperatura constante, mantendo o controle de processo apropriado.

⭕ Fluxo de ar dos ventiladores do forno: as sopradoras apresentam um ou mais ventiladores para o resfriamento do forno. Cada ventilador é dotado de uma abertura de ventilação controlável. Uma vez encontrado o fluxo correto de ar, não é necessário ajustar a abertura novamente

⭕ Temperatura da pré-forma: se a pré-forma estiver muito fria ou quente, ocorrerá má distribuição de material.

⚠ Se estiver fria: pode ocorrer perolização, maior resistência ao estiramento, maior orientação, maior resistência, parede lateral espessa, base fina

⚠ Se estiver aquecida demais: pode ocorrer haze, baixa resistência ao estiramento, menos orientação, menos resistência, parede fina, base espessa

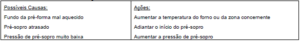

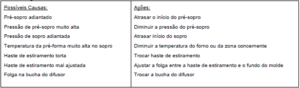

Alguns parâmetros a serem observados durante o processo de estiramento, pré-sopro e sopro:

⚠ Ponto de estiragem, ponto e duração de pré-sopro, sopro, escape do ar, folga entre haste de estiragem e base do molde, pressão de estiragem, pressões de pré-sopro e sopro.

🟢 Estiramento:

🔍 Pressão da haste de estiragem: a pressão adequada é necessária para se ter uma estiragem constante e uniforme.

🟢 Pré-sopro:

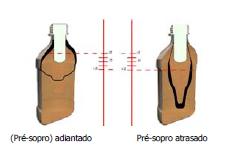

🔍 Tempo de pré-sopro: entre o fechamento do molde e início da estiragem até o início do pré-sopro. Tempos longos (ponto atrasado) movimentam mais material na direção do fundo da garrafa, tempos curtos (ponto adiantado) movimentam mais material para a parte de cima.

🟢 Pré-sopro x Estiramento:

✅ Duração de pré-sopro: tempo que permite o insuflamento lento e uniforme da pré-forma a caminho de seu formato final. Depende da pressão de pré-sopro, razão de estiragem, vazão de ar e temperatura da pré-forma.

A variação dos parâmetros permite obter a distribuição de material necessária para a produção de garrafas de boa qualidade.

✅ Pressão de pré-sopro: a pressão e vazão de ar são fatores chave para a correta taxa de expansão e distribuição de material.

✅ Vazão de ar de pré-sopro: controla a taxa de expansão inicial. Através dos reguladores de vazão individuais é possível equalizar a vazão de ar em todos os moldes e garantir a qualidade uniforme das garrafas.

🟢Sopro:

✅ Tempo de sopro: inicia quando a alta pressão de ar é introduzida e termina com o escape do ar da garrafa. O tempo correto de duração do sopro é necessário para o resfriamento e definição do formado da garrafa.

✅ Pressão de sopro: necessária para boa definição da garrafa.

✅ Temperatura do molde: juntamente com o tempo de sopro, controla a quantidade de resfriamento que ocorre até que a garrafa saia do molde. O resfriamento adequado do molde influencia na definição da garrafa e mais importante, no encolhimento da garrafa após sua saída do molde.

EMBALAGEM:

Algumas variáveis a serem observadas na embalagem: (equipamento de dois estágios)

✅ Transparência da garrafa :

Depende da temperatura e/fluxo de ar no forno. Se estiverem incorretos, afetarão a transparência da garrafa.

Depende também da taxa de expansão da pré-forma. Se estiver excessiva, afeta a transparência.

✅ Cristalinidade

É um arranjo ordenado das moléculas do PET, formando uma estrutura entrelaçada que difunde a luz e resulta em perda de transparência.

Depende do tempo de aquecimento da pré-forma, que é fixado pela velocidade da máquina (número de garrafas produzidas por hora). O controle do processo é feito pela potência de aquecimento e fluxo de ar no forno.

Condição de superaquecimento da pré-forma: deve-se verificar se a pré-forma apresenta manchas esbranquiçadas. Se positivo, o problema é aquecimento excessivo.

✅Branqueamento por stress

Névoa esbranquiçada na garrafa. Freqüentemente é observada na superfície da garrafa. Segurando-se a garrafa contra a luz, pode ser vista como mancha irregular.

Pode surgir quando a pré-forma é aquecida a uma temperatura abaixo da mínima necessária ao processo. O polímero frio demais não consegue fluir suavemente, reage ao stress de expansão e faz surgir as micro-fissuras na parede da garrafa. Essas fissuras difundem a luz e produzem um efeito esbranquiçado.

Ou pode surgir se ocorrer uma expansão muito rápida da pré-forma (pressão de ar muito alta). O polímero não tem tempo suficiente para se expandir suavemente, surgindo micro-fissuras na parede da garrafa. O ponto de pré-sopro e temperatura adequados garantem uma expansão uniforme da pré-forma até o formado desejado.

Para verificar se é cristalinidade ou branqueamento por stress, podemos olhar as pré-formas na saída do forno: se já estiver com branqueamento, o problema é na cristalização e não por stress.

Aspecto Perolizado:

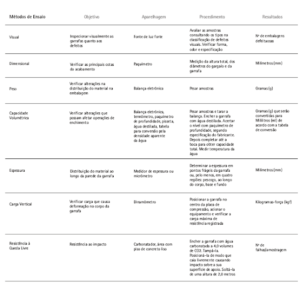

Métodos de Análise de Garrafas

A. Definição

Recipiente para líquidos e/ou semilíquidos de gargalo com capacidade inferior a 3,0 litros.

Pode ser de formato variado, natural ou pigmentado, fabricado por processo de injeção/estiramento e sopro.

B. Terminologia

1- Acabamento

2- Ombro

3- Corpo

4- Base

C. Defeitos

Definições:

1) Defeitos críticos: são defeitos que impedem a utilização da garrafa no que diz respeito ao cumprimento dasfunções de conter ou proteger. Sujidades internas aderentes / Furos e cortes / Deformação no acabamento da rosca / Lascas ou riscos na superfície de vedação / Rebarbas no acabamento da rosca / Linha de molde irregular / Delaminação / Cratera / Pescoço torto / Deformação da base de apoio

2) Defeitos funcionais (secundários): são defeitos que limitam a utilização da garrafa. Oclusão de gases e vapores / Deformação no anel de suporte, corpo e fundo / Distribuição irregular / Excesso de material no ponto de injeção da base

3) Defeitos de aparência (estético): são defeitos que não impedem funcionalmente a utilização da garrafa, afetando, entretanto, o aspecto e a apresentação comercial do produto envasado. Marcas de batidas e riscos / Embaçamento / Gravações apagadas / Cor / Impurezas / Sujidade externa / Ondulações / Fiapo no corpo / Linha de molde irregular